化工材料的生产流程是怎样的?

化工材料的生产流程通常包括原料准备、化学反应、分离与提纯、产品成型与包装等主要环节,但不同类型的化工材料生产流程会有所差异,以下是一般的生产流程介绍:

原料准备

- 原料采购与检验:根据生产需求,采购各种基础原料,这些原料可能包括石油、天然气、煤炭、矿石、农产品等。对采购的原料进行严格检验,确保其质量和纯度符合生产要求,检测指标包括成分、含量、杂质含量、物理性质等。

- 原料预处理:对原料进行预处理,以满足后续生产工艺的要求。常见的预处理方法包括粉碎、研磨、筛分、混合、干燥、提纯等。例如,矿石原料需要经过粉碎和研磨,使其粒度达到合适范围,以便后续的化学反应;液体原料可能需要进行蒸馏、萃取等提纯操作,以去除杂质。

化学反应

- 反应条件设定:根据化工材料的生产工艺,确定合适的化学反应条件,包括温度、压力、催化剂、反应时间等。这些条件的精确控制对于反应的进行和产品的质量至关重要。例如,在合成氨生产中,需要在高温、高压和催化剂的作用下,使氮气和氢气发生反应生成氨。

- 反应器选择与操作:根据反应的特点和要求,选择合适的反应器类型,如釜式反应器、管式反应器、流化床反应器等。将经过预处理的原料按一定比例加入反应器中,启动反应过程,在反应过程中,需要实时监测和控制反应参数,确保反应按照预定的路径进行,防止出现副反应或安全事故。

分离与提纯

- 初步分离:反应结束后,得到的产物通常是一个混合物,包含目标产物、未反应的原料、副产物和杂质等。首先进行初步分离,常用的方法有过滤、离心、沉降等,用于分离出固体和液体、液体和液体之间的混合物。例如,通过过滤可以除去反应产物中的固体催化剂或不溶性杂质。

- 精细提纯:为了获得高纯度的化工材料,需要进行精细提纯操作。常见的提纯方法有蒸馏、精馏、萃取、吸附、结晶等。蒸馏和精馏常用于分离沸点不同的液体混合物,根据各组分的沸点差异,通过加热和冷凝的过程,将目标产物与其他组分分离;萃取则是利用溶质在不同溶剂中的溶解度差异,将目标产物从一种溶剂转移到另一种溶剂中,实现分离和提纯。

产品成型与包装

- 产品成型:根据化工材料的用途和市场需求,将提纯后的产品进行成型处理。例如,对于塑料颗粒,通过挤出造粒等工艺将熔融的塑料制成颗粒状,以便于储存、运输和后续加工;对于粉状的化工产品,可能需要进行干燥、筛分等操作,使其达到规定的粒度和形状。

- 质量检测:在产品包装前,再次对产品进行全面的质量检测,确保产品符合相关的质量标准和客户要求。检测项目包括化学成分分析、物理性能测试、纯度检测、粒度分布测定等。只有检测合格的产品才能进入包装环节。

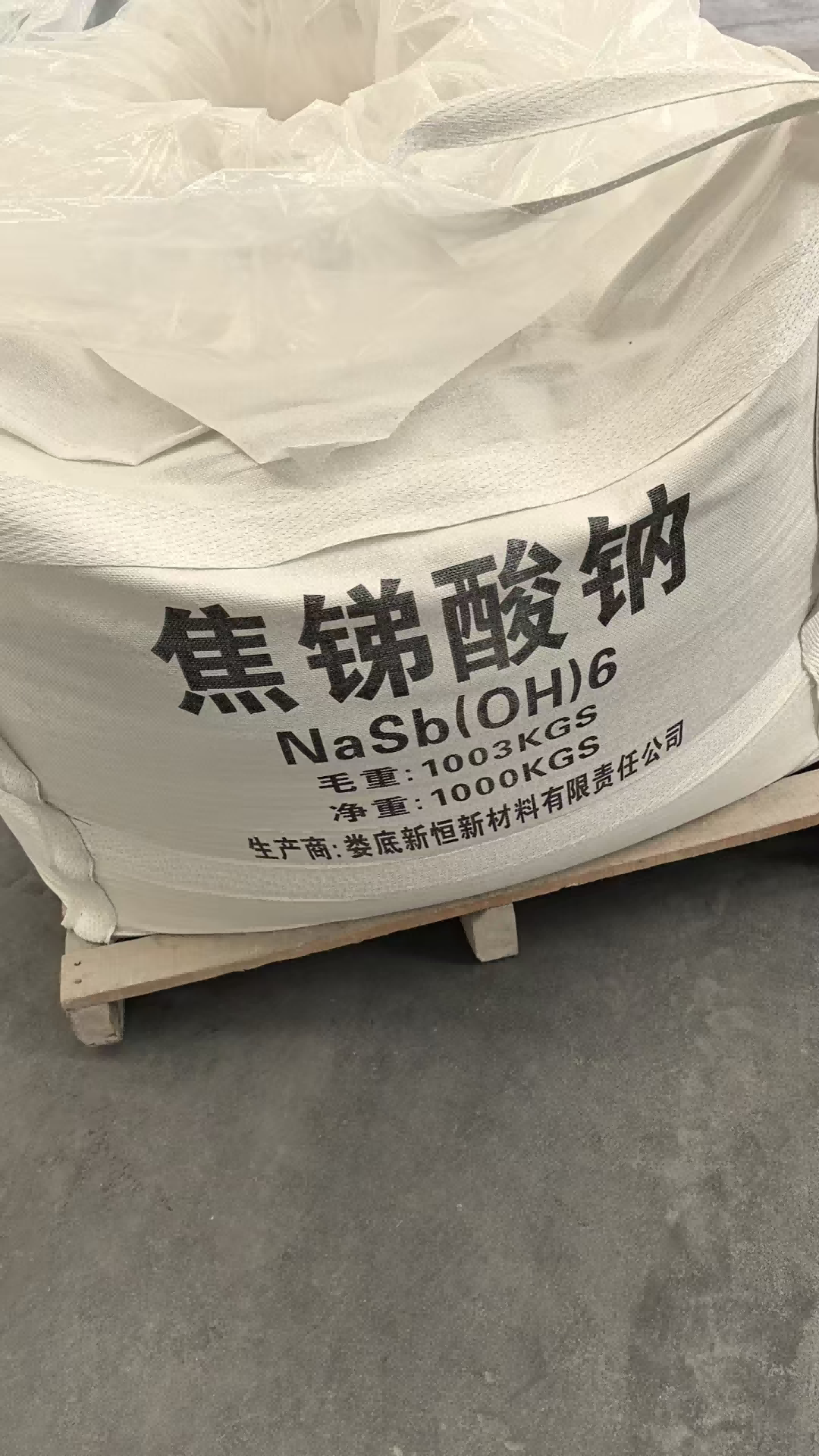

- 包装与储存:根据产品的性质和客户需求,选择合适的包装材料和包装形式,如袋装、桶装、瓶装等。对包装好的产品进行标识,注明产品名称、规格、批号、生产日期、保质期等信息。然后将产品存放在合适的仓库中,按照不同产品的储存要求,控制仓库的温度、湿度等环境条件,确保产品在储存期间的质量稳定。

请先 登录后发表评论 ~